(1)冶煉工藝及污染源

火法冶煉是主要的煉銅工藝。現代的火法煉銅是將浮選銅精礦熔煉為銅锍(俗稱冰銅),再經吹煉產出粗銅,粗銅經火法精煉后澆鑄成陽極板,再經電解精煉獲得品位99.9%以上的電解銅。

造锍熔煉的傳統方法有鼓風爐熔煉、反射爐熔煉和電爐熔煉,現已被閃速爐熔煉和熔池熔煉兩類強化熔煉所代替。

銅锍吹煉是將含Cu、F、S約90%以上的銅锍經吹煉作業獲得含銅98%~99.5%的粗銅。銅锍吹煉的**工藝是采用ISA吹煉爐、三菱吹煉爐和閃速吹煉爐等。

粗銅的火法精煉是在陽極爐內進行的,對于轉爐產出的液態粗銅,采用回轉式陽極爐精煉。經氧化、還原等作業,進一步脫除粗銅中的Fe、Pb、Zn、As、Sb、Bi等雜質,并澆鑄成含銅99.2%~99.7%的陽極板。對冷態粗銅或回收的紫雜銅等,則在固定式反射爐和近年出現的傾動爐中進行熔化和精煉作業。

銅電解工藝目前大多采用傳統電解法。

銅、鉛冶煉過程中,銀轉爐用作還原熔煉爐(貴鉛爐)和氧化精煉爐(分銀爐)進行銀冶煉生產。

銅、鉛冶煉產生的陽極泥所含大部分雜質主要以氧化物形式存在。在還原熔煉爐(貴鉛爐)中,通過高溫和還原劑的作用,大部分氧化鉛被還原成金屬。鉛在沉降中大量溶解金、銀等貴金屬,形成貴鉛。

在氧化精煉爐(分銀爐)中,利用金、銀與氧的親和力小的原理,通過氧化作用,使各種雜質以氧化物形態進入煙塵及渣,從而將金、銀初步精煉提純。

(2)除塵工藝

銅冶煉的流態化焙燒爐、鼓風爐、反射爐、電爐、閃速爐、轉爐、連續吹煉爐、爐渣貧化電爐、白銀爐等煙氣中均含SO2,需凈化處理并制造硫酸。以前都用電除塵器凈化,現在袋式除塵器應用逐漸增多。

由于煙氣溫度高,需經廢熱鍋爐或其他煙氣冷卻裝置降溫。為了防止除塵器漏風,風機有時設在除塵器之前;而有時則將風機置于除塵器之后,以維持除塵器負壓操作。

吹煉電爐或連續吹煉爐煙塵中含有鉛、鋅、鉍等金屬氧化物,比電阻較高。

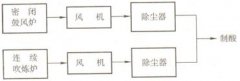

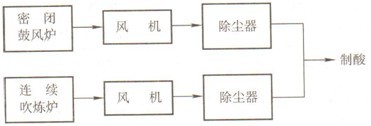

各種冶煉爐煙氣收塵流程如下:

1)密閉鼓風爐和連續吹煉爐煙氣收塵系統如圖13—37所示。

2)反射爐-廢熱鍋爐-除塵器-風機-制酸或排空;或反射爐-廢熱鍋爐-風機-除塵器-制酸或排空;

3)白銀爐-廢熱鍋爐-旋風除塵器-風機-除塵器-制酸;

5)轉爐-廢熱鍋爐-沉降室-除塵器-風機-制酸;

6)貧化電爐-廢熱鍋爐-除塵器-風機-制酸;

7)流態化焙燒爐-廢熱鍋爐-旋風除塵器-除塵器-風機-制酸;

8)礦熱電爐-除塵器-風機-制酸。

(3)工程實例

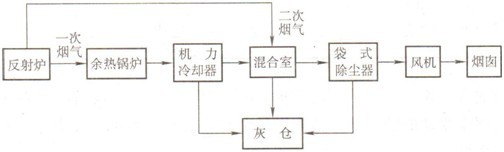

【常源機械實例】煉銅反射爐收塵。

重慶某銅業公司采用反射爐冶煉陽極銅,作業分為加料熔化、氧化、還原和澆鑄4個階段。其煙氣成分見表13—59n.

| 名稱 | CO2 | O2 | SO2 | H2O | N2 |

| 體積比(%) | 12.5 | 4.5 | 0.025 | 8.0 | 75 |

出爐煙氣溫度為1300℃,先經余熱鍋爐回收熱能,并降溫至350℃,再由機力冷卻器將溫度降至200℃,與爐門排出的二次煙氣(溫度約80℃)混合后進入袋式除塵器凈化。

機力冷卻器熱交換面積為300m2采用4臺冷卻用軸流風機,可分別啟動或停機,以控制降溫幅度。

采用的長袋低壓脈沖袋式除塵器共有4個倉室。各倉室進、出口皆設閥門,可實現離線噴吹及離線檢修。灰斗壁板設有蒸氣盤管,保溫層厚度為100mm,并裝有空氣炮,防止灰斗卸灰不暢。

收塵系統如圖13—38所示。袋式除塵器主要規格和設計參數見表13—60。

| 名稱 | 參數 | |

| 處理煙氣量/(m3/h) | 85250 | |

| 入口溫度/℃ | ≤150 | |

| 濾袋材質 | PPS+PTFE | |

| 濾袋規格(直徑×長度)/mm | φ130×6020 | |

| 濾袋數量/條 | 672 | |

| 過濾面積/m。 | 1650 | |

| 過濾風速/(m/min) | 全過濾 | 0.86 |

| 一個倉室離線 | 1.15 | |

| 出口含塵濃度/(mg/m。)(標準狀態) | ≤20 | |

| 設備阻力/Pa | ≤1800 | |

| 設備漏風率(%) | ≤2 | |